De winnaars in de bouwtoelevering zijn data- en AI-gedreven bedrijven.

Doe meer met hetzelfde team dankzij:

- Dashboards en inzichten voor meer grip en betere besluitvorming.

- AI-agents – digitale collega’s die processen automatiseren in je hele organisatie: van verkoop en aanbesteding tot calculatie, werkvoorbereiding en service.

- Eén dataplatform dat al je systemen verbindt voor dashboards en AI-automatisering.

.svg)

.svg)

Je organisatie draait op data, doe er je voordeel mee

Herken je dit? Verschillende systemen die niet goed samenwerken, rapportages die niet overeenkomen en beslissingen die worden genomen op basis van verouderde of onvolledige informatie. AI en automatisering blijft buiten bereik.

Het Flawless Workflow Data & AI-platform verandert dat:

- Verbind, schoon op en structureer data uit al je systemen en bestanden in één intelligente laag.

- Krijg realtime inzicht in processen, prestaties en resultaten.

- Leg een solide basis voor AI en automatisering en bespaar waardevolle tijd.

Niet langer eindeloos zoeken naar data. Alleen inzicht, efficiëntie en slimmere beslissingen in je hele organisatie.

Inzichten voor bedrijven in de bouwtoelevering

Wij geven je de dashboards en inzichten die je nodig hebt om écht te zien wat er gebeurt binnen jouw processen en systemen, zodat je efficiëntie en marges kunt verbeteren. Je kunt:

- Prestaties en resultaten live volgen - Dashboards voor ordervoortgang, leverbetrouwbaarheid, projectmarges en meer.

- KPI’s up to date houden - Volg automatisch doorlooptijden, leveranciersprestaties, voorraadverloop en andere relevante KPI’s voor jouw organisatie.

- Teams versterken - Verkoop, operatie en service werken allemaal met dezelfde realtime data.

- Toevoegen wat ontbreekt - Voeg eenvoudige interfaces toe om kennis vast te leggen waar systemen tekortschieten, zoals gegevens van de werkvloer, afleverbonnen of inspectieresultaten, direct zichtbaar in je dashboards.

- Vragen stellen aan je data - Vraag naar specifieke informatie uit je systemen en krijg direct antwoord via onze chatfunctie.

- Voorspellen met AI - Herken trends, risico’s en kansen voordat ze zich voordoen, zodat je planning en prestaties kunt verbeteren.

AI voor bedrijven in de bouwtoelevering

In tijden van personeelstekort, telt elk uur. AI-collega’s nemen repetitieve taken en informatieverwerking over en automatiseren meer dan 20% van het werk. Dat komt neer op een tijdsbesparing van zo’n 8 fte’s bij elke 40 medewerkers.

Met onze AI agents kun je:

- Repetitief werk automatiseren - Laat digitale AI-collega’s dataverwerking, documentupdates en standaardprocessen uitvoeren in systemen zoals planning, calculatie en engineering.

- Documenten automatisch verwerken - Haal en structureer belangrijke informatie uit aanbestedingen, leveranciersrapporten en servicerapporten.

- Data schoon en betrouwbaar houden - De Data Quality Agent controleert, valideert en corrigeert inconsistenties voordat ze problemen veroorzaken.

En dat allemaal terwijl je:

- In controle bent - Medewerkers kunnen op elk moment resultaten bekijken en verfijnen.

- Veilig werkt - Alle automatisering draait binnen je eigen omgeving, zodat bedrijfsdata beschermd en afgeschermd blijft.

AI voor bedrijven in de bouwtoelevering

In tijden van personeelstekort, telt elk uur. AI-collega’s nemen repetitieve taken en informatieverwerking over en automatiseren meer dan 20% van het werk. Dat komt neer op een tijdsbesparing van zo’n 8 fte’s bij elke 40 medewerkers.

Met onze AI agents kun je:

- Repetitief werk automatiseren - Laat digitale AI-collega’s dataverwerking, documentupdates en standaardprocessen uitvoeren in systemen zoals planning, calculatie en engineering.

- Documenten automatisch verwerken - Haal en structureer belangrijke informatie uit aanbestedingen, leveranciersrapporten en servicerapporten.

- Data schoon en betrouwbaar houden - De Data Quality Agent controleert, valideert en corrigeert inconsistenties voordat ze problemen veroorzaken.

En dat allemaal terwijl je:

- In controle bent - Medewerkers kunnen op elk moment resultaten bekijken en verfijnen.

- Veilig werkt - Alle automatisering draait binnen je eigen omgeving, zodat bedrijfsdata beschermd en afgeschermd blijft.

Voorbeelden van praktische toepassingen van onze AI agents

Inzichten en automatisering die je ERP of andere systemen niet kunnen bieden

Flawless Workflow biedt een bewezen platform met kant-en-klare modules voor BI-dashboards, AI-agents en processen. Gestandaardiseerd waar het kan en geconfigureerd waar moet, sluiten onze oplossingen naadloos aan op jouw processen en doelen. Zo transformeren we jouw processen in de bouwtoelevering op een betrouwbare, flexibele en veilige manier.

- Oplossingen voor bouwtoeleveranciers Ons platform is ontwikkeld op basis van jarenlange ervaring in de bouwtoelevering. We begrijpen jouw uitdagingen en leveren AI- en BI-oplossingen die ze oplossen.

- Begeleiding bij jouw transitie We helpen je met praktische stappen richting de inzet van AI en BI, zodat je team snel waarde ervaart en vertrouwen opbouwt in nieuwe manieren van werken.

- Beveiliging en privacy Databeveiliging en privacy staan centraal dankzij encryptie, toegangsbeheer, monitoring en naleving van compliance-richtlijnen.

- Integratiemogelijkheden Koppelingen met ERP-, CRM-, Excel- en branchesystemen via robuuste API’s en datapijplijnen.

- Procese expertise & focus op mensen Diepgaand inzicht in productie- en bedrijfsprocessen door experts die de sector kennen, de taal spreken en weten wat ertoe doet.

- Use case, implementatie & ondersteuning Een bewezen aanpak om AI- en BI-toepassingen te identificeren, prioriteren en realiseren - van configuratie tot implementatie en nazorg.

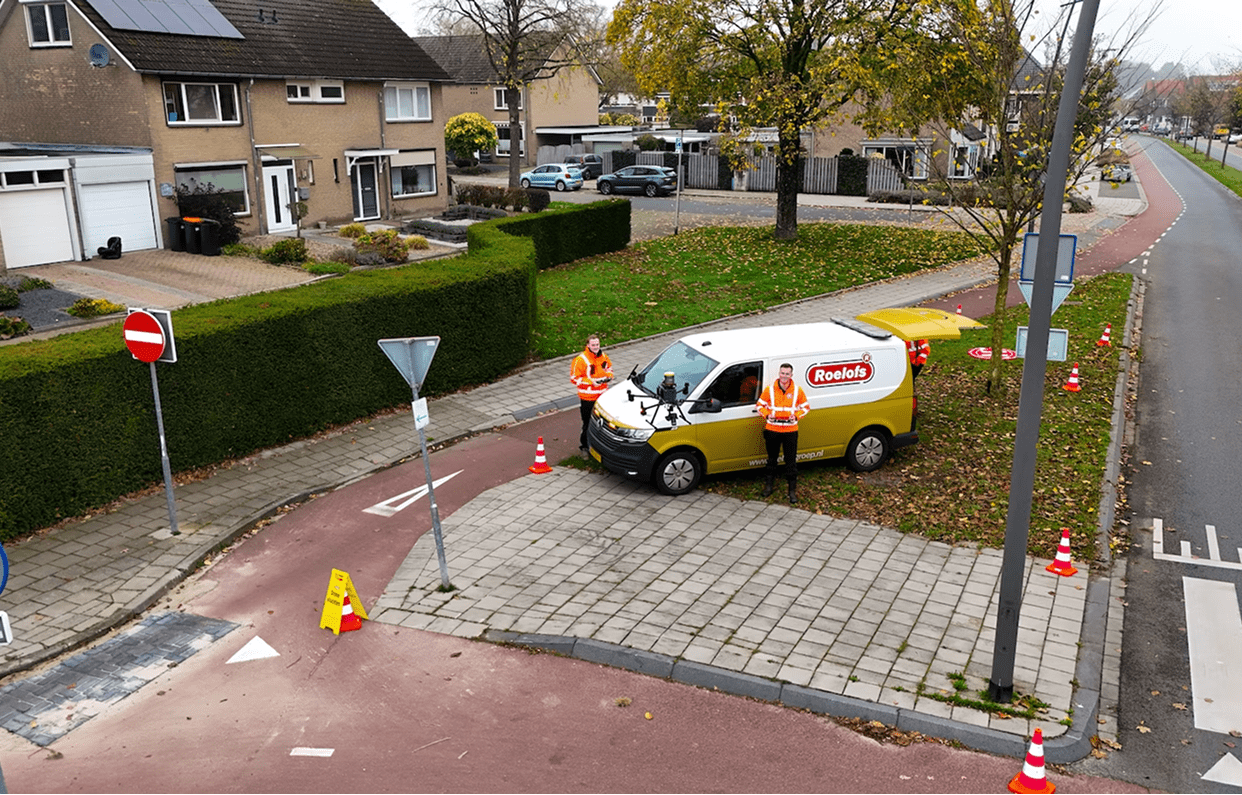

Klantverhalen

Onze klanten maken hun organisatie sterker, slimmer en toekomstbestendig met Flawless Workflow. Elk verhaal is uniek, maar het doel is hetzelfde: inzicht, efficiëntie en blijvend resultaat. Met technologie die mensen ondersteunt én versterkt.

Integratie met je systemen

Integratie met ERP, MES, PLM, CAD, CRM, HR, webshops en al je andere applicaties en documentatie (zoals Excel, PDF, Word of IFC). Zo komt alle data samen in één centrale bron van waarheid.

We breiden de mogelijkheden van bestaande systemen uit, koppelen direct met je processen en creëren feedbackloops die informatie bijwerken in elke stap van het proces. Daardoor blijft alles actueel, toegankelijk en verbonden binnen al je systemen. Zo verandert je IT-landschap in één krachtig en toekomstbestendig ecosysteem.

Succesvolle implementatie in 4 stappen

We brengen je processen, systemen en datastromen in kaart om te bepalen hoe onze oplossingen het beste kunnen worden geconfigureerd.

We leggen de logica van je processen vast en vertalen dit naar configuraties, data-eisen en parameters voor BI en AI.

We activeren en configureren, voegen de regels toe en trainen onze AI-agents, en koppelen deze met je systemen en data.

We begeleiden de livegang, trainen je medewerkers en bieden nazorg en optimalisatie zodat alles blijvend resultaat levert.

Eenvoudig aan de slag

Frequently asked questions

New Year's Day - 1/1/2024Memorial Day - 5/27/20244th of July - 7/4/2024Labor Day - 9/2/2024Thanksgiving Day - 11/28/2024Day after Thanksgiving - 11/29/2024Christmas Eve - 12/24/2024Christmas Day - 12/25/2024

Benieuwd wat er mogelijk is?

Wil je weten wat data en AI voor jouw organisatie doen? Onze experts laten het je zien, met praktijkvoorbeelden of een demo.